ユニット組立

様々な取り組みでロスを極小化させ、効率的なユニット組立を実現しています

樹脂、板金部品などのメカ部品やプリント基板などの電装部品について、開発・設計から試作・量産まで内製化によって一貫管理いたします。

生産数量に応じた特徴的な配置工数のロスを現場力とデジタルマニュファクチャリングで極小化を実現しています。

高難度小ロット製品の組立

印刷業界向けのオプションユニットは、高難度小ロット生産の領域となります。小ロット生産においては『習熟を要しない』、『人を選ばない』、『変種変動に強い』生産を目指して、汎用性の高いデジタルアシストシステムを活用し、徹底的な現場改善により生産性の向上を図っています。

デジタル印刷システム本体及び大型オプションユニット組立

(画像安定化&補正ユニット、トリマーユニット)

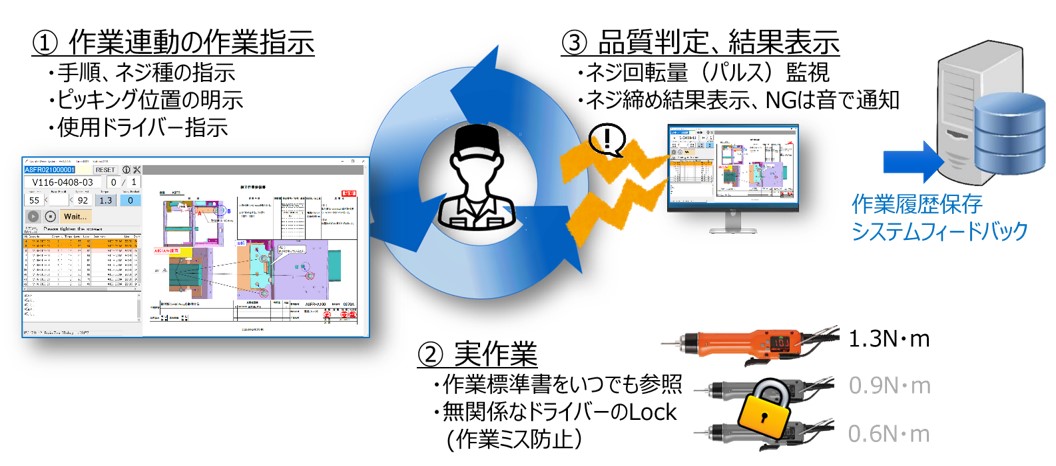

デジタルアシストシステム概要

デジタルアシストシステムとは、単位作業とその作業に使う部品ユニットの種類、取得する場所を間違えない様にデジタルガイドするシステムです。

指示に従い部品を取得し、画面指示に従い組付け作業するだけで、全ての作業(実証事例はネジ締め)の保証及び、データ蓄積が自動進行されていきます。

中ロット製品の組立

印刷業界向けの消耗品ユニットは、中ロット生産の領域となります。高い精度が必要な組立や検査と単純な作業は汎用自動機により自動化を進め、技能が必要な難易度の高い作業を人が担当することで人と自動機を融合した協働生産を実践しています。

複写機消耗品組立(現像/ドラムユニット)

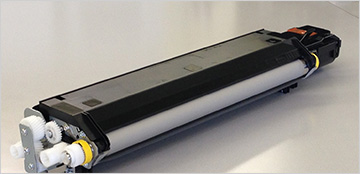

現像ユニット

複合機やデジタル印刷システム内部にあるトナーをローラに付着させ、感光体に飛ばす部材

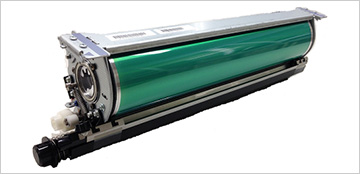

ドラムユニット

複合機やデジタル印刷システム内部にある光を電荷に変換する「感光体ドラム」という光沢のある筒状の部材。

協働生産概要

難易度が高い製品組立や品目切替が発生する生産では自動機で全て組み立てることは難しため難作業は人が行い、その他の工程を自動機が組み立てる協働生産ラインとして最適な方法、手段を活用し効率化を図っております。

大ロット製品の組立

消耗品ユニットの中でも大ロット生産の領域は、高度な自動化技術を駆使し様々な製品を生産できる柔軟性を追求した自動化混流生産ラインを構築しています。

また、組立作業のみならず調整・検査・梱包・パレタイズまで全ての工程の自動化を実現しています。

複写機消耗品組立(帯電極ユニット)

現像ローラーに付着したトナーを感光体へ付着させる電荷をのせるためのユニット

自動機生産概要

機種専用型の自動機製作で長年培った技術/技能を活かし、柔軟性を追求した機種混流生産を基本とした汎用自動機での生産を実現しております。

また、人に頼っていた官能検査や微細調整作業工程も自動機による生産を実現しております。